Conquistando pontos problemáticos visuais: soluções para mudança de cores quente-frio em módulos de display LCM/INCELL

2025-06-05

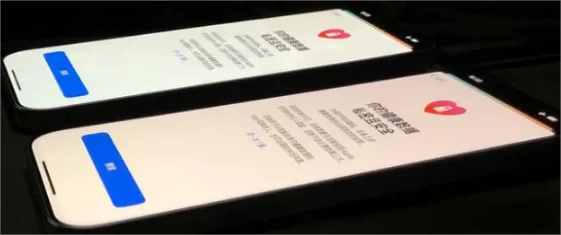

Ao deslizar a tela do smartphone carro-chefe mais recente, você já notou diferenças sutis de tons em ambos os lados - um inclinado para o amarelo quente e o outro para o azul frio? Essa incômoda mudança de cores quentes-frias representa um desafio central para módulos de exibição de última geração, especialmente em tecnologias LCM (Módulo de Cristal Líquido) e INCELL (In-Cell Touch) avançadas, onde a consistência das cores impacta diretamente a experiência do usuário e a reputação da marca. Este artigo analisa profundamente suas causas e as principais estratégias de controle do setor.

I. Os culpados por trás da mudança de cores: jogos variáveis em estruturas de precisão

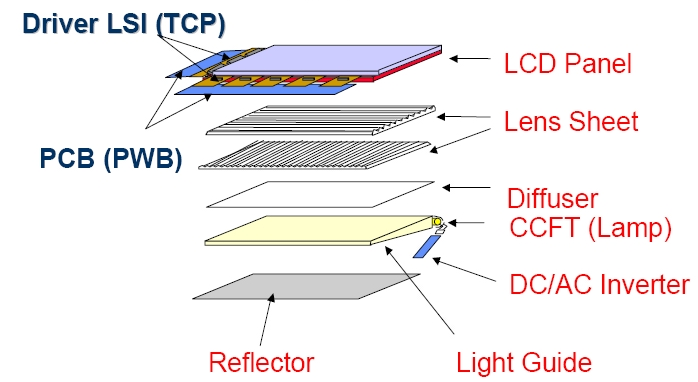

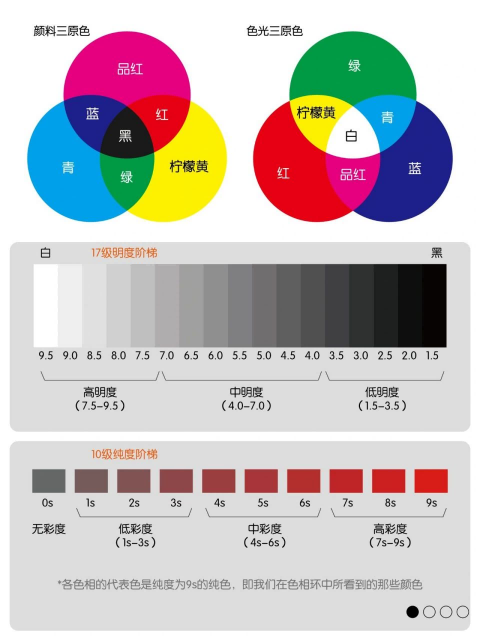

Os módulos LCM/INCELL são intrinsecamente empilhados com vidro TFT, filtro de cor (CF), polarizadores superior/inferior, camadas de cristal líquido e sistemas de luz de fundo. A mudança de cor surge de pequenas flutuações em três áreas críticas:

1. Discriminação espectral de LEDs de retroiluminação

Como o "mecanismo de fonte de luz", variações de lote em chips de LED podem causar flutuações de temperatura de cor de milhares de Kelvin (por exemplo, ± 0,02 desvio de coordenada de cor corresponde a uma extensão de 4.500 K a 10.000 K), criando diretamente divisões quentes-frias na tela.

2. Variações de propriedades ópticas em polarizadores

Quando a transmitância da luz se desvia mais de 5%, o equilíbrio de energia do RGB (luz RGB) é perturbado, provocando mudanças de matiz.

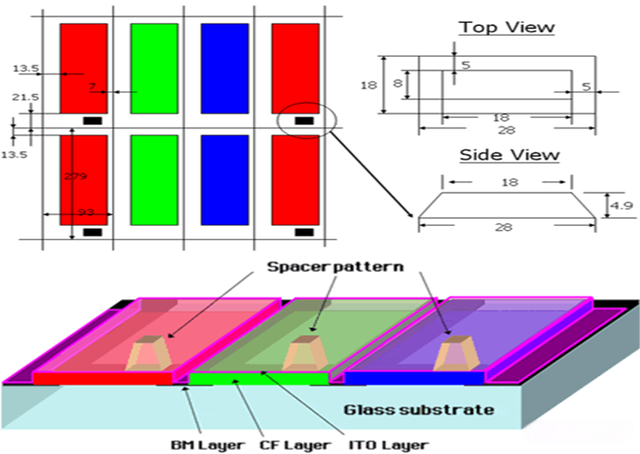

3. Diferenças em nanoescala na espessura do filme resistente à cor da camada CF (fator central)

Uma tolerância de revestimento de ±0,05μm pode alterar as coordenadas de cor em ±0,03, equivalente a uma diferença de temperatura de cor superior a 1000K! O fenômeno da "tela yin-yang" - onde o lado esquerdo aparece amarelo e o direito azul - decorre principalmente disso.

II. Colaboração em cadeia completa: uma abordagem sistemática para erradicar a mudança de cor em sua origem

Os principais fabricantes compactaram as flutuações das coordenadas de cores para ±0,01 (diferença de temperatura de cor dentro de ±900K) por meio do refinamento do processo de ponta a ponta:

▶ Rastreabilidade de materiais: consistência bloqueada em lote

·Aquisição coordenada de retroiluminação de LCD:

Um grande fabricante pré-estoca 500.000 painéis LCD do mesmo lote para um único projeto, combinados com LEDs de retroiluminação homólogos, controlando a variação das coordenadas de cores dentro de ±0,015.

·Fornecimento dedicado de polarizador:

A mistura de polarizadores de diferentes fornecedores já causou desvios nas coordenadas de cores superiores a 0,02 em um lote, levando a uma taxa de descarte de 12%.

▶ Correspondência óptica: sincronização precisa de LEDs e CF

·Soluções de gama de cores padrão:

Os LEDs de fósforo de silicato usam uma estratégia de mistura de "dois blocos de cores grandes + quatro blocos de cores pequenos" (por exemplo, esquema de bloco F da Jufei Optoelectronics), com controle de coordenadas de cores a ± 0,01.

· Soluções de alta gama de cores:

Os LEDs de fósforo RG requerem correspondência de proporção cruzada de blocos de 1:4 e 2:3; um telefone carro-chefe alcançou controle de temperatura de cor de ± 900K por meio deste método.

▶ Inovação de Processo: Controle em Nanoescala do Revestimento CF

Interferômetros a laser são introduzidos para monitorar a espessura do filme em tempo real, reduzindo a tolerância à resistência à cor de ±0,05μm para ±0,03μm. Isso aumenta o rendimento de 82% para 95% e melhora a consistência da coordenação de cores em 40%.

III. Validação de terminal: a etapa final do laboratório à experiência do usuário

O controle da produção em massa requer testes rigorosos de cenários:

· Teste de amostra de canto extremo:

Extraia 100 amostras com valores extremos de coordenadas de cores (máx/mín X/Y) para avaliação subjetiva pelos clientes. Um projeto de tablet com diferença de temperatura de cor de 1.500K teve apenas 37% de aceitação do usuário, forçando uma recalibração da linha de produção.

· 3 Compensação Dinâmica Gama:

Calibração de temperatura de cor em nível de software por meio de ajuste de ganho R/G/B. Ajustar o valor Gamma de 2,2 para 2,6 pode diminuir a temperatura da cor da tela de 6.500K para 5.500K, neutralizando efetivamente os tons frios.

Conquistar a mudança de cores quentes-frias não é um avanço único, mas uma colaboração profunda entre fabricantes de LCM, fornecedores de retroiluminação e marcas de terminais. A indústria alcançou precisão de coordenadas de cores de ±0,01, mas a percepção do usuário está evoluindo para a magnitude de 0,005. Desde fósforos de pontos quânticos até tecnologias de perovskita, as inovações de materiais de última geração continuarão a levar a precisão das cores nos módulos de exibição a novas fronteiras – porque a uniformidade máxima de cada centímetro da tela é um compromisso solene com a experiência visual.

Sobre CNK

Fundada em Shenzhen em 2010, a CNK Electronics (CNK em resumo) expandiu a fábrica líder mundial em Longyan, Fujian em 2019. É uma empresa especializada e inovadora especializada em design, desenvolvimento, produção e vendas de produtos de exibição. A CNK oferece aos clientes uma gama completa de módulos de display de pequeno e médio porte econômicos, soluções e serviços com excelente qualidade em todo o mundo. Orientada em tecnologia e alta qualidade, a CNK mantém o desenvolvimento sustentável, trabalha para oferecer aos clientes serviços melhores e estáveis.